2024年12月28日,由通用技术中纺院牵头的国家重点研发计划“高端功能与智能材料”重点专项“高安全主动防护绿色防疫材料及产业应用示范”项目年度进展情况检查会暨项目协调推进会在北京召开。华南理工大学教授王均、北京大学教授杨槐和大连理工大学教授翁志焕组成专家组到会指导。通用技术中纺院党委书记、总经理马咏梅,副总经理徐纪刚出席会议,会议由项目负责人东华大学研究生院常务副院长、教授俞昊主持,年度进展情况检查会环节由王均主持。

“高安全主动防护绿色防疫材料及产业应用示范”项目(项目编号:2022YFB3804200)于2022年11月成功获批立项,项目针对现有防疫制品力学与舒适性欠佳、沾染病毒易造成人员感染、大量使用污染环境等问题,拟解决新型聚合物微纳纤维规模化制备、微纳纤维细度与强度矛盾、纤维集合体微孔控制与舒适性关系、防疫制品主动与被动协同防护等难题,实现高安全主动防护绿色防疫材料的生产与应用,构建我国高性能防疫材料国际话语权。

本次会议围绕项目总体研究目标,严格对照任务书考核指标,对项目研究成果进行汇报检查。会上,项目负责人及各课题负责人分别围绕项目总体指标完成情况及各课题任务开展情况、取得的重要进展和阶段性成果等方面进行了汇报。专家组认为:项目及下设课题均完成了计划任务书约定的阶段性工作内容和任务,达到了预期的考核目标,部分指标已经超额完成;下一步,项目组需对比国内外现有技术,进一步凝练本项目创新性成果,体现项目先进性,通过项目的实施切实推动行业发展。

会后,俞昊组织召开了项目协调推进会,总结项目前期攻关任务完成情况,对各课题存在的问题及关键要点进行了分别指导,并详细部署了下一步工作计划。各课题负责人表示,将以本次年度会议为契机,在高质量完成任务书指标基础上,注重亮点技术突破和标志性成果产出,保证课题高质量完成。

项目承担单位中国纺织科学研究院有限公司,项目参与单位东华大学、厦门当盛新材料有限公司、中石化(北京)化工研究院有限公司等9家单位共计40余名项目科研骨干参加了本次会议。

近日,通用技术中纺院中纺标参与起草的ISO 5688:2024《纺织品 合成纤维长丝 变形丝卷缩性能试验》国际标准发布。

我国作为纺织化纤生产和出口大国,年产量约6000多万吨,位居全球第一,其中合成纤维变形长丝,作为民用纺织纤维材料中应用广用量大的化学纤维,具有良好的卷曲膨松性能,与织物风格设计和成品质量密切相关。由于部分国家和地区已制定了相关的试验方法,但适用范围、测试条件、测试步骤和表征指标各不相同,导致检测结果不具可比性,从而增加了国际贸易中市场准入难度和检测成本。

为统一相关试验方法,我国基于国家标准GB/T 6506《合成纤维变形丝卷缩性能试验方法》向ISO国际标准化组织提交了该国际标准新工作项目提案,2021年成功获批立项,德、法、日、韩、美等国均推荐了专家参与该标准的制定工作。

该国际标准的发布,对提升全球市场纺织化纤行业的产品品质,规范和满足该领域的检测技术和发展需求,提高我国纺织化纤产业核心竞争力,加速化纤产业国际标准化进程起到了重要的推动作用。

通用技术中纺院中纺标作为ISO/TC38国内技术对口单位,一直以来积极组织国内专家和企事业单位参与国际标准化工作,积累了丰富的国际标准化工作经验,形成了一支专业化团队。目前,我国在本领域已成功提出了50项ISO国际标准提案,其中正式发布42项,未来将以更加开放严谨的态度守正创新,不断加大纺织品领域国际标准的研制力度,以新发展理念和视角与国内专家共同推动国际标准化新发展。

10月30日,由安踏集团作为牵头单位,清华大学、东华大学、北京服装学院、北京体育大学、武汉纺织大学等高校,国家体育总局体育科学研究所、通用技术中国纺织科学研究院有限公司(以下简称“中纺院”)等科研院所,以及运动鞋服供应链上游的中石化、申洲国际、超盈纺织等领军企业共同参与的“体育用品产业创新联合体”(以下简称“联合体”)在北京正式成立。通用技术中纺院党委书记、总经理马咏梅与安踏集团COO陈科、中国工程院俞建勇院士、徐卫林院士及奥运冠军武大靖等代表一起参与了联合体的启动仪式。

未来,“联合体”将围绕产学研合作,在设立关键技术清单、制定技术转化路线图、完善利益分配机制、布局知识产权专利等方面探索出科学高效、兼顾各方需求的机制与流程,为中国体育用品产业打通技术成果规模化转化应用的链路,实现从实验室到货架的创新闭环蹚出一条新路。

作为纺织科研“国家队”,加入联合体将有助于中纺院更好地服务国家战略与产业发展,充分发挥中纺院在纤维新材料领域创新链中的“策源”功能,增强科技创新与产业创新的深度融合,构建产学研用创新生态圈,进而推动中纺院在体育用品领域科技创新能力的提升,加快科技成果向现实生产力转化。

10月26日,第十四届中国纺织学术年会在芜湖召开,通用技术中国纺织科学研究院有限公司、生物源纤维制造技术国家重点实验室和化纤产业技术创新战略联盟共同承办“生物基纤维材料高端高值化应用”分会场。

会议由中纺院党委书记、总经理马咏梅,中纺院副总经理徐纪刚共同主持。来自高校、企业、科研院所相关单位代表100余人参加了本次交流。

近年来,生物基纤维材料显现出强劲的发展势头,关键技术不断突破,产业规模不断增长。在“双碳”目标的指引下,绿色发展成为产业发展的刚性需求。坚持生态优先、发展面向绿色低碳的生物质替代应用,不仅是产业发展的新趋势,也是人们对生产方式更可持续的新期待。本次会议邀请8位行业知名专家学者面向产业发展的重大需求和各自研究方向,共同探讨生物基纤维材料高值化利用的领先技术和发展机遇、生物基材料绿色与创新发展路径,为产业链可持续发展赋能。

天津科技大学学术委员会主任、生物源纤维制造技术国家重点实验室主任程博闻作《纤维素纳微纤维的制备技术及高值化应用》专题报告,报告从生物基微纳米纤维的需求出发,聚焦纤维素这一量大价廉的天然高聚物原料,重点讲述了新型熔喷、静电纺丝、原纤解离、生物合成等纤维素微纳米纤维制备技术的基本原理和关键问题,分析了其在可穿戴传感材料、能源材料、油水分离、个体防护、高端包装等领域的高端应用,同时介绍了团队在生物基微纳米纤维材料领域拥有前沿的研究成果和对行业发展作出的重要贡献。

陕西科技大学原校长、中国化工学会会士、英国皇家化学会会士马建中在《绿色多功能轻纺化学品的研发及高值化应用》的主题报告中,从绿色多功能皮革化学品和绿色多功能纺织化学品两个方面介绍了其团队在高品质绿色多功能轻纺化学品领域的研究进展。相关研究成果促进了皮革工业的绿色转型发展,尤其创制的聚合物链段组成与功能型纳米粒子等微结构双向调控新技术,研发的功能型涂饰剂新产品打破了国外产品垄断。开发的绿色多功能皮革化学品,实现了在鞋材、智能可穿戴器件等领域的拓展应用。

智能纤维作为一种新型材料,不仅具有传统纤维的基本功能,如保暖、透气和吸湿等,还融入了先进的科技元素,赋予其更多智能化的特性。武汉纺织大学副校长王栋以《智能纤维材料:自然与科技的融合》为题,分享了功智能纤维材料的研发思路及成果,展示了纤维创新材料在不同领域发挥的重要作用。他建议,要善于从大自然和生活中寻找灵感,有助于为新型纤维材料创新发展提供更好的思路。

聚酰胺材料综合性能优异,应用广泛,是五大工程塑料之首。随着可持续发展及双碳目标实现的迫切需求,生物基聚酰胺成为新的发展方向,得到了研究人员和产业界的广泛关注。中国科学院化学研究所研究员董侠作《生物基长碳链聚酰胺材料及其应用开发》报告,基于多年来深耕长碳链生物基聚酰胺这一绿色高分子材料领域的丰富经验,呈现了新型聚酰胺材料在新型纤维、功能薄膜、输油管材和轻质发泡材料等领域的成功应用。其报告展现了极高的学术价值和实践意义,为创新生物基纤维材料制备提供了非常宝贵的经验。

木质纤维素是自然界中储量最丰富的可再生原料,广泛来源于木材、竹材、秸秆等,利用木质纤维素可助力实现“双碳”目标的同时,有望解决我国生物质原料利用不充分、生物质基材料进口依存度高等问题。浙江理工大学副校长、党委委员姚菊明在题为《木质纤维素的绿色分离与高值化利用》的报告中以木质纤维固废资源的高值化利用为主要目标,聚焦生物质资源组分高效绿色分离与增值转化的技术原理与作用规律,创新发展生物基材料可控制备与结构性能精准控制的理论体系,实现了生物质资源的高值化利用及其衍生新材料的创制,对于提供高质量生物基原料与材料替代化石材料、助力全球低碳循环经济发展与生态环境保护具有重要的科学意义和社会价值。

聚乳酸作为典型的碳中和、可再生、生物全降解高分子材料,正逐步发展成为国民经济和社会发展所必需的基础性大宗原材料。东华大学材料科学与工程学院相恒学以《生物基纤维熔纺成形及凝聚态结构控制》为题,从全微生物合成的聚羟基脂肪酸酯、最具产业化前景的聚乳酸,以及聚酯与聚乳酸共聚酯三个方面出发,介绍了化学结构设计、异相成核活化能调控、多外场链取向与晶型转变诱导对生物基纤维结构与性能的调控,为实现纤维的可纺、增强增韧和调控降解提供了思路。

聚乳酸在纤维材料方面的应用研究一直是一个热点。南通大学纺织服装学院院长助理潘刚伟在《超亲水/水下超疏油聚乳酸纤维膜的制备与油水分离性能》报告中以超亲水/水下超疏油膜为导向,采用静电纺丝法制备纤维膜,并采用二醋酸纤维素对PLA纳米纤维膜进行改性,通过调控纺丝材料比例和膜表面结构,制备了系列超亲水/水下超疏油纤维膜材料。这种膜材料在污水治理特别是油水分子的场景表现出较为优异的性能,这也为聚乳酸的高端高值化应用探索了新的方向。

我国的生物基纤维材料针对细分应用领域呈高端高值趋势,来自中纺院生物质材料研究所所长程春祖在题为《阻燃生物基纤维及其应用》的报告中,汇总了各种典型生物基纤维材料的阻燃改性方法,分析了不同性能的阻燃纤维在安全防护领域的应用情况,也重点介绍了中纺院在阻燃莱赛尔纤维的研发和产业化过程中,攻克的专用阻燃剂制备、阻燃剂稳定分散、阻燃莱赛尔纤维纺丝成形、溶剂回收等一系列科学和工程技术问题,率先在国际上实现了阻燃莱赛尔纤维的市场供应。

参加论坛的专家学者、与会代表认真聆听,并就报告内容与专家积极互动、热烈讨论。论坛汇聚的高水平报告及创新性成果为生物基纤维新材料技术创新和高质量发展起到积极的引领和示范作用。

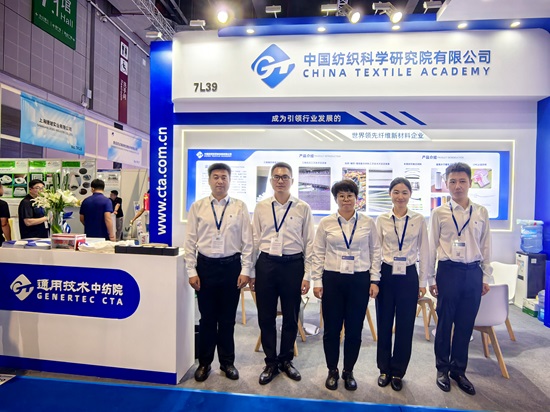

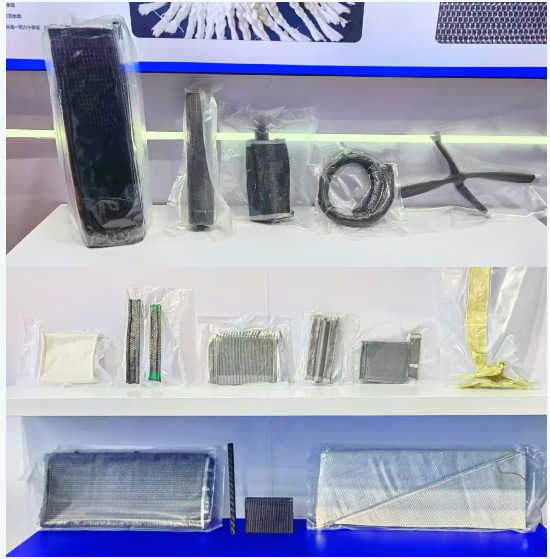

近日,中国国际复合材料工业技术展览会在上海国家会展中心成功举办,作为亚太地区规模最大、影响力最广泛的复合材料专业技术展览会,此次展会云集了众多高性能纤维展品,通用技术中纺院携多项纺织复合材料创新成果精彩亮相,展示了公司在复合材料领域的最新科技成果与创新应用。

展会期间,中纺院集中展示了自主研发的碳纤维、石英纤维等新型高性能纤维三维多向、2.5D立体织物等先进技术,吸引了众多国内外客户参观考察和洽谈合作,进一步巩固了与行业伙伴及上下游企业的紧密联系。

此次参展,中纺院不仅展示了公司在纺织复合材料领域的综合实力和创新能力,还展现了公司向着复合材料高端织造前沿全速迈进的坚定决心。未来,中纺院将与行业同仁携手并进,共同推动复合材料行业新质生产力的蓬勃发展。

2024年7月26日-28日,由中国复合材料学会主办的第五届中国国际复合材料科技大会(CCCM-5)在新疆乌鲁木齐国际会展中心召开。本届大会会议主题为“复合新材,料定未来”,采取“2+48+8+1”的会展新模式,即2个主会场、48个学术交流分会场、8个特色分会场及1场国际复合材料产业创新成果技术展示。通用技术中纺院和东华大学分别作为科技大会行业支持单位和学术支持单位,共同承办了“复合材料预制体结构设计与成形”分论坛,中纺院副总经理崔桂新与东华大学教授许福军联合担任论坛主席。

复合材料广泛用于轨道交通和智能穿戴等国家相关领域,其预制体多尺度结构显著影响材料的承载效率和功能性。复合材料预制体结构设计与成形对最终成型部件力学性能优化、功能性提升与适用范围拓展至关重要,亟需融合多领域学科,从而推动复合材料预制体结构设计与成形工艺的理论研究。

本次“复合材料预制体结构设计与成形”分论坛结合复合材料预制体纤维材料、结构成形工艺、功能性、先进仿真方法与装备技术等理论基础与前瞻技术,充分探讨复合材料预制体结构设计与成形领域的前沿技术以及面临的挑战和未来发展方向,为广大行业代表创造了充分的交流学习机会。

6月19—21日,SAMPE中国2024年会暨第十九届国际先进复合材料制品原材料、工装及工程应用展览会在中国国际展览中心(北京朝阳馆)举办,通用技术中纺院、通用技术齐二机床、航空工业制造院、中航复材、中航西飞、中复神鹰、烟台泰和、中蓝晨光等400余家业内知名企业共同参展。

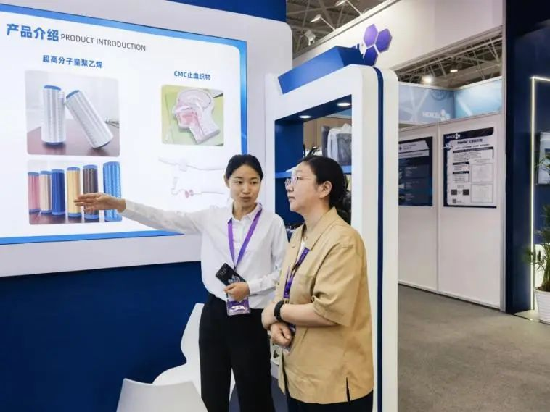

通用技术中纺院重点展示了三维编织装备及技术、三维机织工艺技术及装备、拉挤-编织-缠绕复合材料工艺技术开发及装备、车用纺织复合材料、超高分子量聚乙烯、CMC止血织物等创新成果。通过产品展示、交流互动等多种展现形式,吸引参展观众留驻展台,进行深度洽谈。

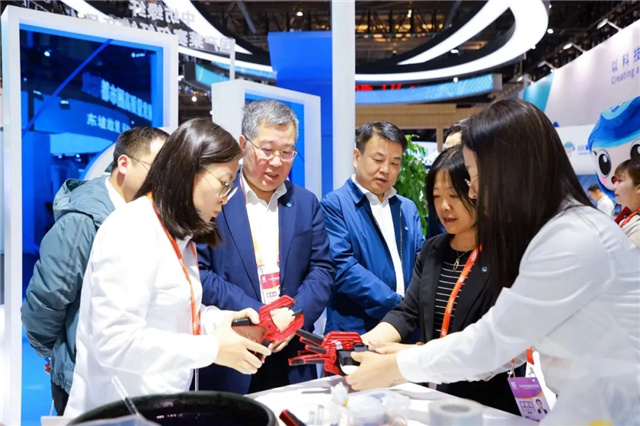

开展首日,通用技术集团副总工程师庄小雄在通用技术中纺院副总经理崔桂新的陪同下莅临展位,就此次展出的产品及技术进行深入沟通,并对未来发展进行了详细了解。

展示亮点

三维编织装备及技术

三维编织复合材料不仅具备传统复合材料具有的高比强度、高比模量等优点,而且具有结构整体性强、不易分层和耐冲击破坏等特点。近年来,中纺院进行了智能三维编织设备、四步法三维编织设备及相关三维编织复合材料产品的开发,可以进行变截面、变厚度以及异型的板材、管材等高性能纤维材料的编织。

三维机织工艺技术及装备

随着高速加载领域材料技术发展,纺织复合材料越来越多地取代传统金属材料,应用在关键部位的结构件上,起到承重或防护作用。三维机织结构复合材料是较有代表性的先进复合材料之一,具有良好的结构整体性,能够应用在对材料性能要求较高的领域,如发动机的转子或叶片等。中纺院研发的三维机织设备主要用于三维机织板材的工艺技术开发,可实现幅宽600mm、厚度20mm三维机织织物的全自动化织造。

拉挤-编织-缠绕复合材料工艺技术开发及装备

拉挤工艺作为复合材料的主要成型工艺之一,具有工艺过程简单、成型效率高等优点。近年来,拉挤-编织-缠绕工艺的发展使传统复合材料性能的提升成为了可能。此外,将二维、三维编织结构引入到拉挤成型工艺,可针对不同需求提供个性化、多元化的产品定制。基于二维、三维编织理论,设计、制造增强预制体,还可配合树脂灌注工艺,开发连续灌注-拉挤成型工艺,相关产品包括各类拉挤成型棒、筋、板、梁及管材等,应用前景广阔。

车用纺织复合材料

相比于传统的汽车钢板弹簧,纤维增强复合材料板簧的优势明显,主要体现在:减重效果显著,直减50%以上,适应节能减排的刚性需求;疲劳寿命高,不会产生断裂,从根本上杜绝安全隐患。作为增强材料可采用玻璃纤维、碳纤维、玄武岩纤维、混杂纤维织物及其具有编织结构的织物,通过优化设计,达到性能与成本的平衡,随着政策导向及市场需求的推动,复合材料板簧的前景看好。

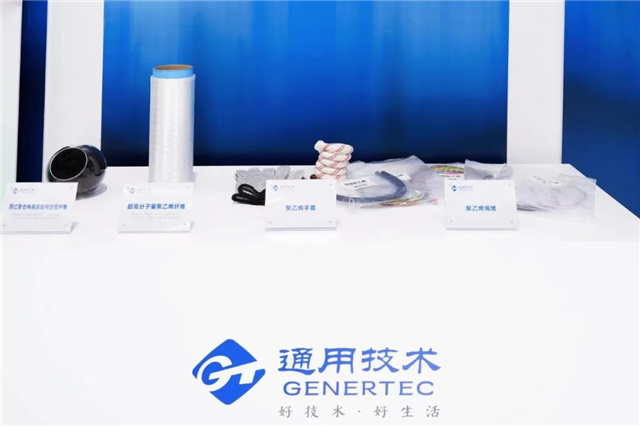

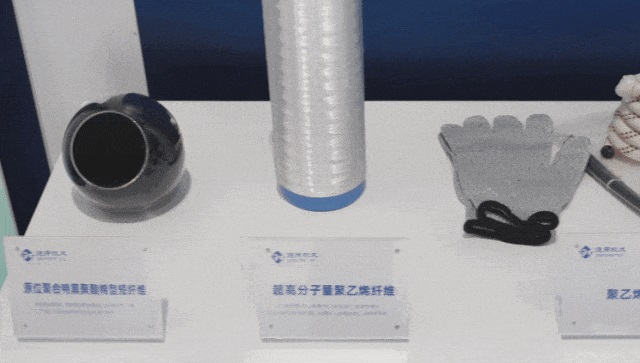

超高分子量聚乙烯纤维及制品

中纺院在高强高模聚乙烯纤维生产工艺及装备方面拥有授权专利20余项,有着丰富的产业化实施经验。中纺院开发的干法纺丝技术,以十氢萘为优良溶剂,一步法直接得到原丝,超细旦纤维强度达到42cN/dtex以上,产品性能更优异,产业化技术更成熟,成本更低,可应用于安全防护用品等领域,根据市场需求正逐步形成品种的系列化。采用该技术生产的高性能聚乙烯纤维产品在“港珠澳”大桥、个人防护、特重大装备等领域大放异彩。

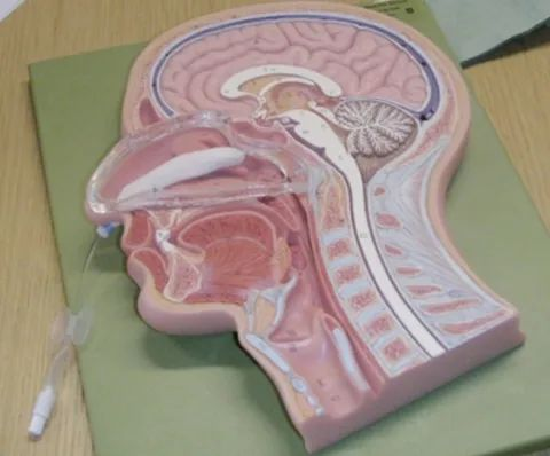

CMC止血织物

CMC医用纺织品属于水凝胶止血敷料,具有极好的吸水和止血功能。目前开发的产品专用于鼻腔止血,由于在使用过程中贴合鼻腔内壁,不影响正常呼吸,使患者感觉更舒适。

5月10日—14日,2024年中国品牌日活动在上海世博展览馆举行,以“中国品牌,世界共享;国货潮牌,品筑未来”为主题,尽展中国品牌魅力。该活动由国家发展改革委、国务院国资委、市场监管总局、国家知识产权局联合主办。

通用技术集团领导王旭升受邀出席中国品牌发展大会国资国企品牌建设会议,并参观中国品牌博览会集团展位,现场听取展项讲解,详细了解集团品牌建设情况,并就进一步做好品牌建设和品牌传播工作提出要求。

中国品牌博览会线下展览规模约7万平方米,设置序厅、企业展区、地方展区和美好集市等板块,全方位、多角度展示我国品牌发展新成就。通用技术集团携旗下自主品牌亮相中国品牌博览会,集中展示了集团在先进制造与技术服务、医药医疗健康等领域的优质品牌,生动诠释了“以科技进步和品质服务引领美好生活”的品牌内涵。围绕此次展会主题,通用技术新材集中展示了多项核心科技成果,以及莱赛尔纤维产品、功能性纤维产品等创新产品,以科技创新铸就品牌实力!

(一)核心科技成果

中纺院作为我国纺织行业具有重要影响力的综合性科研院所,聚焦纤维新材料领域科技创新,从应用基础研究到工程化、产业化技术开发进行全产业链创新,已形成以纤维新材料为特色的综合性技术研究开发体系,服务国家战略、行业发展,赋能集团产业,以好技术缔造好生活。

1.高品质原液着色原位聚合技术

该项技术已实现特黑、细旦、高强等高品质原液着色聚酯纤维产品的高效制备,将历经7年技术攻关的成果成功实现产业化,建成了全球首台套10万吨/年高品质原液着色聚酯原位法连续聚合产业化示范线,获得中国发明专利授权14项、国外发明专利授权1项。已应用于滑雪服、冲锋衣等户外服装用防风防水透气面料,受到了欧美高端运动品牌的青睐。

2.超高分子量聚乙烯纤维干法纺丝成套制备技术

突破多项“卡脖子”技术难点,产品性能更优异,产业化技术更成熟、成本更低,在生产工艺及装备方面拥有授权专利20余项,有着丰富的产业化实施经验。产品可应用于防弹材料、防割防刺用品、缆绳等领域。

3.生态植物染及其应用工艺技术

生态植物染及其应用工艺技术打通了植物染料应用在纤维、纱线、面料及服装的生产工艺路线。九沐天青®100%纯植物染料以百分百纯天然、色彩鲜艳丰富、色牢度高等特点在高端服饰、家纺用品及婴幼儿服装等方面应用都具有良好的口碑,很好地填补了市场上植物染产品的空白。产品覆盖纤维、纱线、面料、终端产品全产业链。

此次展示的马面裙等植物染成衣不拘泥于明清马面裙款式,附有精致手工绣花,既有传统韵味又能够感受到国潮新魅力。现场还专门设有非遗植物染特色体验区,现场观众可亲自参与绞缬(也称扎染)、灰缬、夹缬等植物染非遗技艺体验活动,在体验过程中了解植物染色历史、特点及技艺,也在体验过程中感受非遗文化。

(二)莱赛尔纤维产品

绿纤®莱赛尔纤维集科技、绿色、时尚为一体,具有超越棉花的吸水透气性、不逊于涤纶的高强力,并且如真丝般柔软顺滑,原料天然可再生、生产过程绿色环保、产品可自然降解,已广泛应用于家居家纺、内衣童装、个性牛仔、时尚女装、商务休闲等领域,并通过技术更迭不断满足市场需求,实现了绿纤®莱赛尔纤维产业化、高值化利用。代表产品有绿纤®芙赛尔、洁赛尔、安耐纤等绿纤®系列莱赛尔纤维、纱线、非织造布、面料及终端产品。

(三)功能性纤维产品

聚焦具有高附加值的各类功能性、差别化复合纤维的研发、生产及应用,从原料端引领纺织产品价值提升,可应用于鞋服、家纺等领域。代表产品有酷艺®凉感聚乙烯纤维、可达纶®导电纤维以及低熔点纤维等。

酷艺®凉感聚乙烯纤维接触皮肤后可产生2℃左右的瞬间凉感,降低出汗率和闷热感,成品面料手感丝滑柔软,具有仿真丝效果;可达纶®导电纤维可有效改善衣物静电,不沾尘,穿脱衣服不再“噼啪”作响。

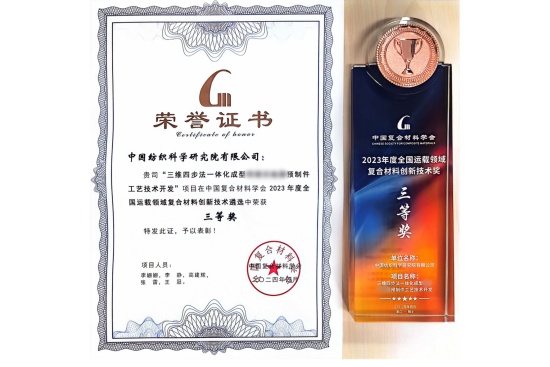

近日,由通用技术中国纺织科学研究院有限公司完成的变截面变厚度复杂形状三维编织预制件工艺技术开发项目荣获中国复合材料学会“2023年度全国运载领域复合材料创新技术奖”三等奖。

三维编织复合材料是以由纤维或纱线空间交错编织的预制件为基础,通过浸渍、固化等工艺将树脂基体与纤维增强体相结合形成的一种高性能复合材料,具有纤维连续、性能优异、结构一体性和可设计性强等诸多优点,在轨道交通、安全防护等国家相关领域广泛应用。

此前,异形编织复合材料加工过程主要为预先制备合适尺寸等截面复合材料,再通过机械加工获得所需要外形尺寸的产品,这种方法会严重损伤纤维,破坏材料完整性,使整体力学性能大幅衰减。为解决上述问题,中纺院利用具有自主知识产权的三维编织圆机,首次实现了变截面变厚度中空锥体的三维四步法一体化编织成型工艺。在预制件编织成型过程中,确定了该类型预制件的编织工艺参数、编织程序、纤维原材料选择等技术参数,实现了该类预制件的成熟三维四步法编织成型工艺文件包,突破了三维四步法编织回转体在该领域的技术空白。

目前,该产品成功通过国家相关领域专业测试验证,并获得多项专利、论文等技术创新成果,为我国三维编织预制件及复合材料产品的进一步发展和应用提供了重要的技术支撑。