2024年12月28日,由通用技术中纺院牵头的国家重点研发计划“高端功能与智能材料”重点专项“高安全主动防护绿色防疫材料及产业应用示范”项目年度进展情况检查会暨项目协调推进会在北京召开。华南理工大学教授王均、北京大学教授杨槐和大连理工大学教授翁志焕组成专家组到会指导。通用技术中纺院党委书记、总经理马咏梅,副总经理徐纪刚出席会议,会议由项目负责人东华大学研究生院常务副院长、教授俞昊主持,年度进展情况检查会环节由王均主持。

“高安全主动防护绿色防疫材料及产业应用示范”项目(项目编号:2022YFB3804200)于2022年11月成功获批立项,项目针对现有防疫制品力学与舒适性欠佳、沾染病毒易造成人员感染、大量使用污染环境等问题,拟解决新型聚合物微纳纤维规模化制备、微纳纤维细度与强度矛盾、纤维集合体微孔控制与舒适性关系、防疫制品主动与被动协同防护等难题,实现高安全主动防护绿色防疫材料的生产与应用,构建我国高性能防疫材料国际话语权。

本次会议围绕项目总体研究目标,严格对照任务书考核指标,对项目研究成果进行汇报检查。会上,项目负责人及各课题负责人分别围绕项目总体指标完成情况及各课题任务开展情况、取得的重要进展和阶段性成果等方面进行了汇报。专家组认为:项目及下设课题均完成了计划任务书约定的阶段性工作内容和任务,达到了预期的考核目标,部分指标已经超额完成;下一步,项目组需对比国内外现有技术,进一步凝练本项目创新性成果,体现项目先进性,通过项目的实施切实推动行业发展。

会后,俞昊组织召开了项目协调推进会,总结项目前期攻关任务完成情况,对各课题存在的问题及关键要点进行了分别指导,并详细部署了下一步工作计划。各课题负责人表示,将以本次年度会议为契机,在高质量完成任务书指标基础上,注重亮点技术突破和标志性成果产出,保证课题高质量完成。

项目承担单位中国纺织科学研究院有限公司,项目参与单位东华大学、厦门当盛新材料有限公司、中石化(北京)化工研究院有限公司等9家单位共计40余名项目科研骨干参加了本次会议。

近日,通用技术中纺院中纺标参与起草的ISO 5688:2024《纺织品 合成纤维长丝 变形丝卷缩性能试验》国际标准发布。

我国作为纺织化纤生产和出口大国,年产量约6000多万吨,位居全球第一,其中合成纤维变形长丝,作为民用纺织纤维材料中应用广用量大的化学纤维,具有良好的卷曲膨松性能,与织物风格设计和成品质量密切相关。由于部分国家和地区已制定了相关的试验方法,但适用范围、测试条件、测试步骤和表征指标各不相同,导致检测结果不具可比性,从而增加了国际贸易中市场准入难度和检测成本。

为统一相关试验方法,我国基于国家标准GB/T 6506《合成纤维变形丝卷缩性能试验方法》向ISO国际标准化组织提交了该国际标准新工作项目提案,2021年成功获批立项,德、法、日、韩、美等国均推荐了专家参与该标准的制定工作。

该国际标准的发布,对提升全球市场纺织化纤行业的产品品质,规范和满足该领域的检测技术和发展需求,提高我国纺织化纤产业核心竞争力,加速化纤产业国际标准化进程起到了重要的推动作用。

通用技术中纺院中纺标作为ISO/TC38国内技术对口单位,一直以来积极组织国内专家和企事业单位参与国际标准化工作,积累了丰富的国际标准化工作经验,形成了一支专业化团队。目前,我国在本领域已成功提出了50项ISO国际标准提案,其中正式发布42项,未来将以更加开放严谨的态度守正创新,不断加大纺织品领域国际标准的研制力度,以新发展理念和视角与国内专家共同推动国际标准化新发展。

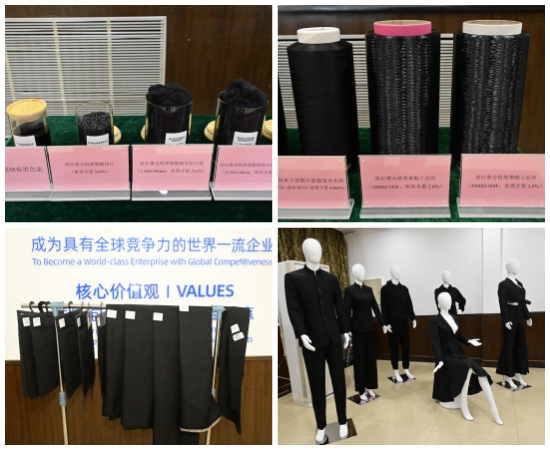

10月8日,由中国纺织工业联合会组织召开的“高品质原位聚合原液着色聚酯纤维大容量制备关键技术及装备”项目科技成果鉴定会在北京举行。鉴定委员会专家组由中国科学院院士朱美芳以及来自高校、院所、行业协会的7位专家组成。中纺院党委书记、总经理马咏梅,副总经理徐纪刚、崔桂新出席会议。会议由中国纺织工业联合会科技发展部主任张传雄主持。项目鉴定环节由鉴定委员会主任朱美芳主持。

该项目由通用技术中国纺织科学研究院有限公司(以下简称“中纺院”)牵头,中国石油化工股份有限公司洛阳分公司、苏州世名科技股份有限公司和中纺院(天津)科技发展有限公司共同承担,构建了从色浆原料优化研究、关键工艺和核心装备中试验证与工程放大、产业化示范线建设、工业化生产工艺和产品开发的全链条协同技术攻关。经鉴定,项目总体技术达到国际先进水平,其中原位聚合原液着色技术达到国际领先水平。

原液着色聚酯纤维加工成纺织品时可省去染色工序,每吨纤维可实现废水减排32吨、二氧化碳减排1.2吨,是助力我国实现“双碳”战略目标的绿色纤维。目前,原液着色聚酯纤维主要通过色母粒着色法生产,颜料在高分子量聚酯熔体中的分散主要依靠机械剪切力,容易残留大颗粒颜料团聚体,导致生产深色、细旦、高强度等高品质纤维较为困难。原位聚合法通过将颜料超细化分散在聚酯单体中,随后在超细颜料表面进行原位聚合生成高分子量聚酯。与色母粒着色法相比,原位聚合法在解决原液着色聚酯中颜料粒子的分散及其与基体的界面相容性等核心问题上具有明显优势,不仅显著提升了纤维的单丝细度、力学强度、着色牢度和色彩均匀性等品质指标,还使得生产过程中的能耗显著降低。

马咏梅在致辞中表示,该项目成果依托“十三五”国家重点研发计划项目“高品质原液着色纤维开发及应用”和“高品质原液着色聚酯原位法连续聚合技术应用”,以及国务院国资委科技攻关专项任务,历时8年完成。项目成果入选国务院国资委《中央企业科技创新成果产品手册(2023年版)》,并在中央电视台《对话》两会特别策划系列节目之《感知新质生产力》中作为推动产业绿色化技术成果被重点推介。项目团队获得“中央企业先进集体”荣誉称号。

会上,中纺院正高级工程师邱志成作为项目负责人进行工作报告、技术报告以及查新、检测、应用等情况汇报。项目发明了高颜料浓度聚酯原位聚合新方法,研制了分步精确控制反应釜、高剪切均质混合器、熔体直纺母粒在线添加低阻动态混合器等专用设备,开发了高稳定乙二醇基超细颜料色浆连续制备技术、原液着色聚酯连续聚合、熔体直纺及功能纤维制备关键技术,形成了高品质原位聚合原液着色聚酯纤维大容量制备成套技术及装备。项目建成了5000吨/年乙二醇基超细颜料色浆全自动连续化制备生产线、全球首台套10万吨/年高品质原位聚合原液着色聚酯连续聚合熔体直纺生产线,实现了乙二醇基超细炭黑色浆、原位聚合特黑聚酯切片及其差别化纤维产品的工业化生产与规模化应用。项目具有自主知识产权,授权发明专利24件,编制标准5项,发表论文7篇。

鉴定委员会专家组听取了项目完成单位汇报,审阅了相关资料,观看了现场运行视频,查看了样品,经质询讨论形成鉴定意见:认为项目已完成任务书的要求,总体技术达到国际先进水平,其中原位聚合原液着色技术达到国际领先水平。鉴定委员会一致同意通过鉴定,建议进一步开拓市场,加快推广应用。

该项目开发的高品质原位聚合原液着色聚酯纤维大容量制备技术,具有突出的可复制、可推广特点,环境效益显著。项目的实施对推动我国原液着色纤维产业技术由“并跑型”向“领跑型”转变、助力我国实现“双碳”战略目标具有重要意义。

来自中国纺织工业联合会科技发展部、项目鉴定委员会,以及中纺院、中国石油化工股份有限公司洛阳分公司、苏州世名科技股份有限公司、中纺院(天津)科技发展有限公司等项目完成单位代表共30余人参加了本次会议。

2024年7月26日-28日,由中国复合材料学会主办的第五届中国国际复合材料科技大会(CCCM-5)在新疆乌鲁木齐国际会展中心召开。本届大会会议主题为“复合新材,料定未来”,采取“2+48+8+1”的会展新模式,即2个主会场、48个学术交流分会场、8个特色分会场及1场国际复合材料产业创新成果技术展示。通用技术中纺院和东华大学分别作为科技大会行业支持单位和学术支持单位,共同承办了“复合材料预制体结构设计与成形”分论坛,中纺院副总经理崔桂新与东华大学教授许福军联合担任论坛主席。

复合材料广泛用于轨道交通和智能穿戴等国家相关领域,其预制体多尺度结构显著影响材料的承载效率和功能性。复合材料预制体结构设计与成形对最终成型部件力学性能优化、功能性提升与适用范围拓展至关重要,亟需融合多领域学科,从而推动复合材料预制体结构设计与成形工艺的理论研究。

本次“复合材料预制体结构设计与成形”分论坛结合复合材料预制体纤维材料、结构成形工艺、功能性、先进仿真方法与装备技术等理论基础与前瞻技术,充分探讨复合材料预制体结构设计与成形领域的前沿技术以及面临的挑战和未来发展方向,为广大行业代表创造了充分的交流学习机会。

7月24日,通用技术中纺院与包头稀土研究院开展合作交流。通用技术中纺院党委书记、总经理马咏梅,副总经理徐纪刚、崔桂新,包头稀土研究院党委副书记、副院长李波,天津包钢稀土研究院科研管理部部长李璐等参加了本次交流。会议由徐纪刚主持。

稀土在新材料制造、国防科技、传统产业升级等领域具有不可替代的作用。会上,通用技术中纺院介绍了公司基本情况、科研技术优势与近年来取得的创新成果。包头稀土研究院介绍了公司发展历程、科研现状、研究领域以及产业情况,天津包钢稀土研究院重点介绍了稀土纺织材料研发中心的最新研究成果。

双方代表围绕未来合作的可能性与方向开展了讨论。双方一致认为,稀土元素与纺织材料的结合具有广阔的应用前景和市场潜力,特别是在提升纺织品性能、开发新型功能材料等方面具有独特优势。双方还就科研与产业合作中的关键问题进行了探讨,并就建立长效合作机制、共同推动科技成果落地转化达成了初步共识。

此次会议为双方的下一步合作奠定了基础。马咏梅表示,通用技术中纺院期待与包头稀土研究院携手合作,充分利用各自在纺织科技和稀土资源方面的优势,共同探索和拓展稀土元素在纺织材料中的创新应用,推动纺织行业向高端化、智能化、绿色化发展。

天津包钢稀土研究院纺织材料研发中心,通用技术中纺院科技创新部、通用技术天津纺科相关负责人参加了上述活动。

6月27日,由国家自然科学基金委高技术研究发展中心组织的国家重点研发计划“高安全主动防护绿色防疫材料及产业应用示范”项目中期检查在江苏南通进行。项目在高安全防疫材料及制品的结构设计与防护机制研究、高性能防疫防护材料制备技术攻关及应用示范、生产示范线建设及升级改造等方面,完成了中期研究任务,达到了预期目标和考核指标要求,取得了阶段性标志成果。

国家自然科学基金委高技术研究发展中心材料处处长雷瑾亮、项目主管高延子,中期检查专家组专家华南理工大学教授王均、大连理工大学教授翁志焕、沈阳化工大学教授秦高梧、苏州大学教授陈红和上海交通大学教授袁广银,以及来自项目牵头单位通用技术中国纺织科学研究院有限公司(以下简称“中纺院”)、东华大学、厦门当盛新材料有限公司、中石化(北京)化工研究院有限公司等10家参与单位的项目负责人、课题负责人和技术骨干40余人参加会议。会议由雷瑾亮主持,中纺院党委书记、总经理马咏梅出席会议并代表项目牵头单位致辞。

会议开始,雷瑾亮从专项管理要求、中期检查流程和重点关注事项等方面对国家重点研发项目实施和中期检查提出具体要求。

王均作为专家组组长,主持项目中期检查环节。专家组对由江苏金由新材料有限公司负责建设的6百万平米/年超低阻高效PTFE纤维膜生产示范线进行现场查看,详细察看并询问了示范线的建设运行情况。项目负责人俞昊围绕项目背景与研究目标、中期指标及完成情况、中期重要进展及成果、人员及经费投入情况、项目组织实施及管理、存在问题及下步工作计划等方面进行详细汇报。

专家组经过质询和讨论,一致认为该项目围绕研究内容开展相关研究,完成了中期研究任务,达到预期目标和考核指标要求,取得了阶段性标志成果,并对项目材料进一步完善、成果进一步凝练等方面提出意见和建议。

最后,雷瑾亮对本次中期检查会作总结发言,肯定了项目取得的阶段性进展,并对项目下一步实施提出了具体要求,强调重点关注项目实施过程的规范性,项目创新性成果与国内外技术对比的先进性,以及在后疫情时代项目成果对行业发展的带动作用。

国家重点研发计划“高端功能与智能材料”重点专项“高安全主动防护绿色防疫材料及产业应用示范”项目于2022年11月获批立项,该项目旨在突破高安全主动防护绿色防疫材料关键制备技术,并实现示范应用,构建并逐步提升我国高性能防疫材料的国际话语权。

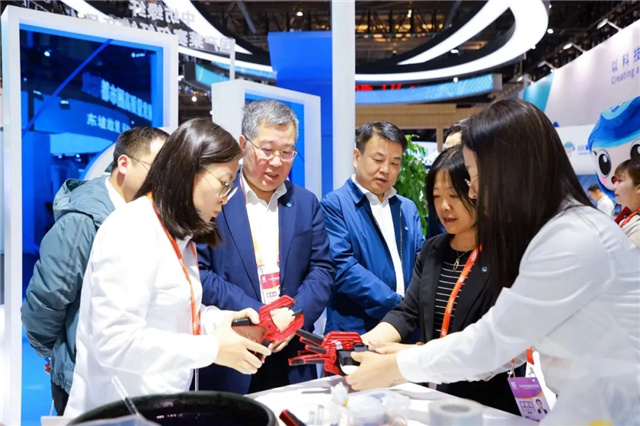

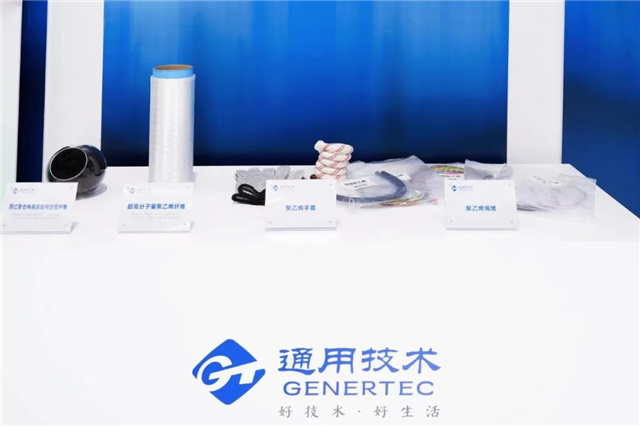

6月19—21日,SAMPE中国2024年会暨第十九届国际先进复合材料制品原材料、工装及工程应用展览会在中国国际展览中心(北京朝阳馆)举办,通用技术中纺院、通用技术齐二机床、航空工业制造院、中航复材、中航西飞、中复神鹰、烟台泰和、中蓝晨光等400余家业内知名企业共同参展。

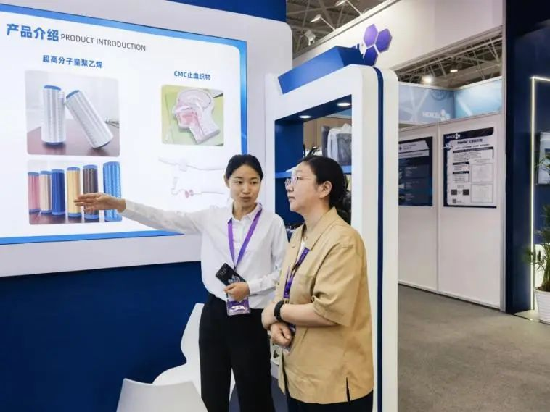

通用技术中纺院重点展示了三维编织装备及技术、三维机织工艺技术及装备、拉挤-编织-缠绕复合材料工艺技术开发及装备、车用纺织复合材料、超高分子量聚乙烯、CMC止血织物等创新成果。通过产品展示、交流互动等多种展现形式,吸引参展观众留驻展台,进行深度洽谈。

开展首日,通用技术集团副总工程师庄小雄在通用技术中纺院副总经理崔桂新的陪同下莅临展位,就此次展出的产品及技术进行深入沟通,并对未来发展进行了详细了解。

展示亮点

三维编织装备及技术

三维编织复合材料不仅具备传统复合材料具有的高比强度、高比模量等优点,而且具有结构整体性强、不易分层和耐冲击破坏等特点。近年来,中纺院进行了智能三维编织设备、四步法三维编织设备及相关三维编织复合材料产品的开发,可以进行变截面、变厚度以及异型的板材、管材等高性能纤维材料的编织。

三维机织工艺技术及装备

随着高速加载领域材料技术发展,纺织复合材料越来越多地取代传统金属材料,应用在关键部位的结构件上,起到承重或防护作用。三维机织结构复合材料是较有代表性的先进复合材料之一,具有良好的结构整体性,能够应用在对材料性能要求较高的领域,如发动机的转子或叶片等。中纺院研发的三维机织设备主要用于三维机织板材的工艺技术开发,可实现幅宽600mm、厚度20mm三维机织织物的全自动化织造。

拉挤-编织-缠绕复合材料工艺技术开发及装备

拉挤工艺作为复合材料的主要成型工艺之一,具有工艺过程简单、成型效率高等优点。近年来,拉挤-编织-缠绕工艺的发展使传统复合材料性能的提升成为了可能。此外,将二维、三维编织结构引入到拉挤成型工艺,可针对不同需求提供个性化、多元化的产品定制。基于二维、三维编织理论,设计、制造增强预制体,还可配合树脂灌注工艺,开发连续灌注-拉挤成型工艺,相关产品包括各类拉挤成型棒、筋、板、梁及管材等,应用前景广阔。

车用纺织复合材料

相比于传统的汽车钢板弹簧,纤维增强复合材料板簧的优势明显,主要体现在:减重效果显著,直减50%以上,适应节能减排的刚性需求;疲劳寿命高,不会产生断裂,从根本上杜绝安全隐患。作为增强材料可采用玻璃纤维、碳纤维、玄武岩纤维、混杂纤维织物及其具有编织结构的织物,通过优化设计,达到性能与成本的平衡,随着政策导向及市场需求的推动,复合材料板簧的前景看好。

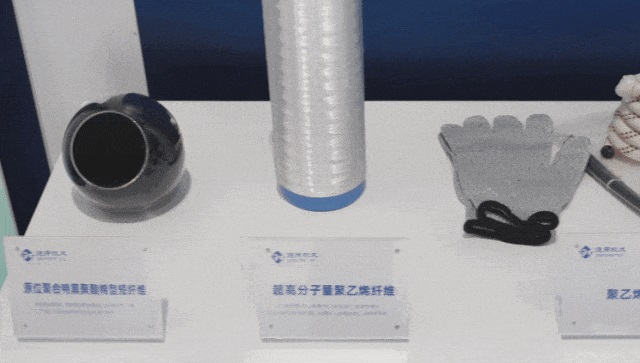

超高分子量聚乙烯纤维及制品

中纺院在高强高模聚乙烯纤维生产工艺及装备方面拥有授权专利20余项,有着丰富的产业化实施经验。中纺院开发的干法纺丝技术,以十氢萘为优良溶剂,一步法直接得到原丝,超细旦纤维强度达到42cN/dtex以上,产品性能更优异,产业化技术更成熟,成本更低,可应用于安全防护用品等领域,根据市场需求正逐步形成品种的系列化。采用该技术生产的高性能聚乙烯纤维产品在“港珠澳”大桥、个人防护、特重大装备等领域大放异彩。

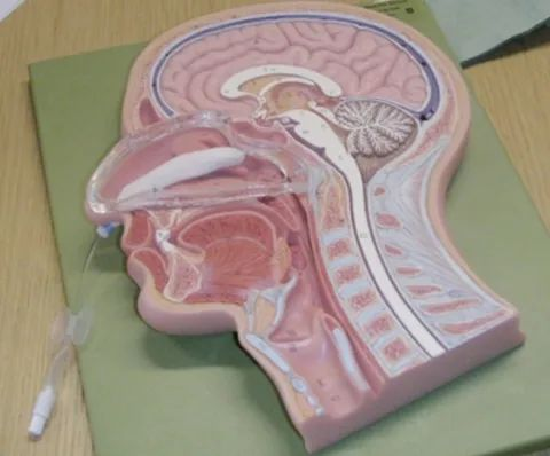

CMC止血织物

CMC医用纺织品属于水凝胶止血敷料,具有极好的吸水和止血功能。目前开发的产品专用于鼻腔止血,由于在使用过程中贴合鼻腔内壁,不影响正常呼吸,使患者感觉更舒适。

5月10日—14日,2024年中国品牌日活动在上海世博展览馆举行,以“中国品牌,世界共享;国货潮牌,品筑未来”为主题,尽展中国品牌魅力。该活动由国家发展改革委、国务院国资委、市场监管总局、国家知识产权局联合主办。

通用技术集团领导王旭升受邀出席中国品牌发展大会国资国企品牌建设会议,并参观中国品牌博览会集团展位,现场听取展项讲解,详细了解集团品牌建设情况,并就进一步做好品牌建设和品牌传播工作提出要求。

中国品牌博览会线下展览规模约7万平方米,设置序厅、企业展区、地方展区和美好集市等板块,全方位、多角度展示我国品牌发展新成就。通用技术集团携旗下自主品牌亮相中国品牌博览会,集中展示了集团在先进制造与技术服务、医药医疗健康等领域的优质品牌,生动诠释了“以科技进步和品质服务引领美好生活”的品牌内涵。围绕此次展会主题,通用技术新材集中展示了多项核心科技成果,以及莱赛尔纤维产品、功能性纤维产品等创新产品,以科技创新铸就品牌实力!

(一)核心科技成果

中纺院作为我国纺织行业具有重要影响力的综合性科研院所,聚焦纤维新材料领域科技创新,从应用基础研究到工程化、产业化技术开发进行全产业链创新,已形成以纤维新材料为特色的综合性技术研究开发体系,服务国家战略、行业发展,赋能集团产业,以好技术缔造好生活。

1.高品质原液着色原位聚合技术

该项技术已实现特黑、细旦、高强等高品质原液着色聚酯纤维产品的高效制备,将历经7年技术攻关的成果成功实现产业化,建成了全球首台套10万吨/年高品质原液着色聚酯原位法连续聚合产业化示范线,获得中国发明专利授权14项、国外发明专利授权1项。已应用于滑雪服、冲锋衣等户外服装用防风防水透气面料,受到了欧美高端运动品牌的青睐。

2.超高分子量聚乙烯纤维干法纺丝成套制备技术

突破多项“卡脖子”技术难点,产品性能更优异,产业化技术更成熟、成本更低,在生产工艺及装备方面拥有授权专利20余项,有着丰富的产业化实施经验。产品可应用于防弹材料、防割防刺用品、缆绳等领域。

3.生态植物染及其应用工艺技术

生态植物染及其应用工艺技术打通了植物染料应用在纤维、纱线、面料及服装的生产工艺路线。九沐天青®100%纯植物染料以百分百纯天然、色彩鲜艳丰富、色牢度高等特点在高端服饰、家纺用品及婴幼儿服装等方面应用都具有良好的口碑,很好地填补了市场上植物染产品的空白。产品覆盖纤维、纱线、面料、终端产品全产业链。

此次展示的马面裙等植物染成衣不拘泥于明清马面裙款式,附有精致手工绣花,既有传统韵味又能够感受到国潮新魅力。现场还专门设有非遗植物染特色体验区,现场观众可亲自参与绞缬(也称扎染)、灰缬、夹缬等植物染非遗技艺体验活动,在体验过程中了解植物染色历史、特点及技艺,也在体验过程中感受非遗文化。

(二)莱赛尔纤维产品

绿纤®莱赛尔纤维集科技、绿色、时尚为一体,具有超越棉花的吸水透气性、不逊于涤纶的高强力,并且如真丝般柔软顺滑,原料天然可再生、生产过程绿色环保、产品可自然降解,已广泛应用于家居家纺、内衣童装、个性牛仔、时尚女装、商务休闲等领域,并通过技术更迭不断满足市场需求,实现了绿纤®莱赛尔纤维产业化、高值化利用。代表产品有绿纤®芙赛尔、洁赛尔、安耐纤等绿纤®系列莱赛尔纤维、纱线、非织造布、面料及终端产品。

(三)功能性纤维产品

聚焦具有高附加值的各类功能性、差别化复合纤维的研发、生产及应用,从原料端引领纺织产品价值提升,可应用于鞋服、家纺等领域。代表产品有酷艺®凉感聚乙烯纤维、可达纶®导电纤维以及低熔点纤维等。

酷艺®凉感聚乙烯纤维接触皮肤后可产生2℃左右的瞬间凉感,降低出汗率和闷热感,成品面料手感丝滑柔软,具有仿真丝效果;可达纶®导电纤维可有效改善衣物静电,不沾尘,穿脱衣服不再“噼啪”作响。

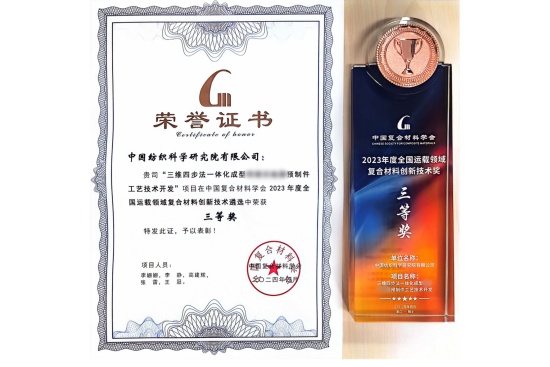

近日,由通用技术中国纺织科学研究院有限公司完成的变截面变厚度复杂形状三维编织预制件工艺技术开发项目荣获中国复合材料学会“2023年度全国运载领域复合材料创新技术奖”三等奖。

三维编织复合材料是以由纤维或纱线空间交错编织的预制件为基础,通过浸渍、固化等工艺将树脂基体与纤维增强体相结合形成的一种高性能复合材料,具有纤维连续、性能优异、结构一体性和可设计性强等诸多优点,在轨道交通、安全防护等国家相关领域广泛应用。

此前,异形编织复合材料加工过程主要为预先制备合适尺寸等截面复合材料,再通过机械加工获得所需要外形尺寸的产品,这种方法会严重损伤纤维,破坏材料完整性,使整体力学性能大幅衰减。为解决上述问题,中纺院利用具有自主知识产权的三维编织圆机,首次实现了变截面变厚度中空锥体的三维四步法一体化编织成型工艺。在预制件编织成型过程中,确定了该类型预制件的编织工艺参数、编织程序、纤维原材料选择等技术参数,实现了该类预制件的成熟三维四步法编织成型工艺文件包,突破了三维四步法编织回转体在该领域的技术空白。

目前,该产品成功通过国家相关领域专业测试验证,并获得多项专利、论文等技术创新成果,为我国三维编织预制件及复合材料产品的进一步发展和应用提供了重要的技术支撑。

4月10日,通用技术中纺院海西分院、福建中纺标科研楼启用仪式顺序举行。中国纺织工业联合会副会长李陵申,晋江市副市长珠列,通用技术中纺院董事长姜俊华,党委书记、总经理马咏梅,中国产业用纺织品行业协会会长李桂梅,中国纺织工业联合会科技发展部副主任孙锡敏,中纺院总工程师李瀚宇,泉州市发展和改革委员会副主任陈招平,泉州市科学技术局党组成员、四级调研员林清京,晋江市科学技术局局长张清常,以及来自晋江市发改、工信、商务、经济开发区、三创园、晋江产投等各部门领导,中航发北京石墨烯研究院、中纸院晋江院、天工大、中原工学院、安踏、凤竹、向兴、华宇、龙兴隆、迈特富、劲心劲意、大发、海丝新梦园等科研院校、纺织鞋服企业负责人,媒体代表共80余人出席了此次活动。

晋江市作为中国纺织行业的重要基地,拥有完善的产业链和良好的产业基础。2013年,为进一步推动晋江纺织鞋服产业的转型升级和高质量发展,晋江市人民政府与中纺院签约,共同组建了海西分院,并且孵化了专业检验检测公司福建中纺标。成立10年来,海西分院本着“边建设、边科研、边转化、边服务”的理念,围绕着平台建设、科研开发、成果转化、企业服务等开展了大量的工作,获评省级新型研发机构。福建中纺标连续4年获评“福建省科技型中小企业”并于2022年获评“国家高新技术企业”。十年来,双方紧密合作,为晋江纺织行业的发展注入了新的动力,在推动产学研用深度融合、促进科技创新成果的转化和应用等方面取得了显著成效。

李陵申在致辞中指出,在新十年的起点上,希望海西分院、福建中纺标能够继续加强平台建设、提高科技创新水平、增强服务企业能力,推动科技成果落地转化,为地方纺织鞋服产业的高质量发展贡献新的力量,同时,为纺织行业的发展注入新的活力。

珠列在致辞中对海西分院、福建中纺标过去十年的工作成绩表示了充分肯定,并指出,希望他们以科研楼的启用为契机,继续扎根晋江,持续加强与晋江纺织鞋服企业的合作与交流,为晋江市纺织鞋服产业实现高质量发展提供更加有力的支持和帮助,推动培育发展新质生产力。

马咏梅在致辞中指出,面向未来,海西分院、福建中纺标要充分发挥中纺院的科研优势,结合泉州、晋江的产业特点,开展富有针对性的研究和技术开发工作,以“新”促“新”,通过科技创新推动产业创新,为当地纺织鞋服企业提供更加专业、权威的技术支持和服务,更加精准、高效的技术解决方案。

在与会领导嘉宾的共同见证下,海西分院、福建中纺标科研楼正式启用,拉开了海西分院和福建中纺标的发展新纪元,推动海西分院和福建中纺标创新能力和核心竞争力不断提升。

当天还举行了5组共建项目的揭牌仪式。

中原工学院纺织学院轻化工程系主任、副教授黄鑫与海西分院副院长李军共同为“河南省研究生教育创新培养基地”揭牌。随着双方合作的不断深入,海西分院可以吸引一批批优质的河南省应届毕业来晋江创业就业,为当地产业发展添砖加瓦。

青岛大学纺织服装学院院长许长海与海西分院支部书记、副院长郑小佳共同为“青岛大学纺织服装学院福建技术转移中心”揭牌。技术转移中心的建设将推进青岛大学纺织服装学院优质技术成果落地泉州,促进区域纺织产业转型升级、高质量发展。

中原工学院纺织学院党委副书记杨方超与福建中纺标总经理施点望共同为“校企合作实习基地”揭牌。该基地将进一步加强校企合作,推动产教融合,为福建中纺标的发展提供优质的人才保障。

通用技术新材市场协同部总经理单世宝与海西分院支部书记、副院长郑小佳共同为“通用技术新材福建协同中心”揭牌。该中心的落地将进一步促进通用技术新材优质技术成果与泉州、晋江纺织企业深度对接,并实现落地转化。

北京中丽副总经理曹国强与海西分院副院长王佳佳共同为“通用技术北京中丽福建技术服务中心”揭牌。北京中丽化纤设备在福建地区具有良好的市场口碑,该中心的建立,将进一步推动福建地区化纤企业设备更新换代,提升产品竞争力,实现高质量发展。

活动最后,参会的领导、嘉宾、企业代表共同参观了新科研楼。

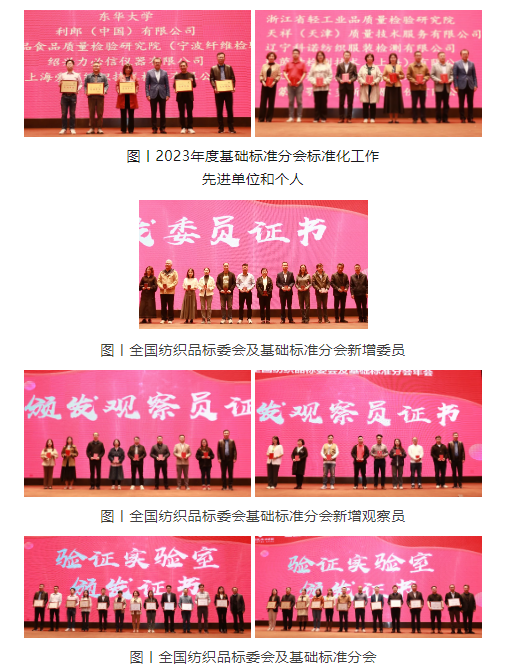

2024年4月9日-10日,由全国纺织品标委会及基础标准分会主办,中纺标检验认证股份有限公司、中纺标(福建)检测有限公司、全国纺织标准与耗材中心承办,泉州展邦仪器有限公司、深圳市菲雀兰博科技研究中心有限公司协办的全国纺织品标委会及基础标准分会年会在晋江召开,来自行业协会、科研院所、海关、质检系统、检验机构、生产企业以及标准起草单位等260余名代表参加本次会议。中国纺织工业联合会副会长李陵申、中国纺织工业联合会科技发展部副主任孙锡敏、中国产业用纺织品行业协会会长李桂梅、中国纺织科学研究院有限公司总经理马咏梅、中国纺织工业联合会科技发展部标准计量处处长王国建、泉州市市场监督管理局调研员刘华、泉州市市场监管局标准化科科长黄毅阳、晋江市市场监督管理局主任科员许伟文出席会议。

会议由中国纺织科学研究院有限公司总经理、全国纺织品标委会及基础标准分会副主任马咏梅主持。

泉州市市场监督管理局调研员刘华致辞。刘华介绍了泉州的纺织服装品牌,注重品牌引领产业升级,希望纺织领域专家支持泉州纺织行业发展,助力泉州纺织业高端化、智能化、绿色化、融合化发展。

中纺标检验认证股份有限公司副总经理、全国纺织品标委会副秘书长及基础标准分会秘书长章辉从标准制修订工作、标准宣贯工作、标准复审工作、国际标准化工作、国际标准的跟踪与转化、标委会自身建设情况及经费情况等方面对2023年标委会工作做了总结报告,并从推进服务现代化产业体系的标准体系建设、开展基础通用和重点领域标准的研制、参与国际标准化工作、提高标准计划项目完成率、推进纺织标准样品的研制、提高标准实施效能等方面介绍了2024年的工作计划。

中纺标检验认证股份有限公司顾问、全国纺织品标委会秘书长徐路宣读了《关于表彰2023年度全国纺织品标委会基础标准分会标准化工作先进单位和先进个人的决定》。

中国纺织工业联合会科技发展部标准计量处处长、全国纺织品标委会及基础标准分会副秘书长王国建宣读了国家市场监督管理总局标准技术司关于调整全国纺织品标委会和全国纺织品标委会基础标准分会的函,以及全国纺织品标委会基础标准分会增补观察员的决定。

中纺标检验认证股份有限公司副总经理、全国纺织品标委会副秘书长及基础标准分会秘书长章辉宣读了《关于授予认可标准验证实验室的决定》。会议表彰了2023年度纺织品标准化工作的先进单位和个人,同时为新增补的委员、观察员和认可标准验证实验室单位颁发了证书。

中国纺织工业联合会科技发展部副主任、全国纺织品标委会副主任、基础标准分会主任孙锡敏作纺织标准化工作情况介绍主题报告。孙锡敏从标准现状、政策走向、重点关注等三个方面介绍了纺织标准化工作情况,包括现有标准数量、标准结构划分、团标开展情况及管理办法、标准样品工作和国际标准化工作情况等,对标准政策走向进行了解读,对项目完成率及标准质量提出要求,结合行业发展强调标准重要性。

中国纺织工业联合会副会长李陵申代表标委会对各位专家过去一年里在标准化工作上取得的成绩表示感谢,对获奖单位和个人表示祝贺。从面对新的外部环境如何做好标准化工作,纺织标准国际化发展,以及标委会组织建设和管理三方面分析了目前标准化工作存在的挑战与问题。李陵申提到纺织行业在新的环境中,要不断顺应产业发展新形势,发挥标准化工作的支撑作用,落实纺织工业新质生产力的4个面向,加快推进标准化工作与新领域契合,同时提出了要结合纺织科技高端化、融合化加快标准国际化建设,推动标准高质量发展。

此外,会议还审定通过了《纺织品 水萃取液pH值的测定》《纺织品 禁限用染料的测定 液相色谱-高分辨质谱法》《纺织品 1-乙烯基咪唑和2-甲基咪唑的测定》《纺织品 纱线导电性能的测定》《纺织品 马丁代尔法织物耐磨性的测定 第2部分:试样破损的测定》《纺织品 色牢度试验 洗液沾色的测定》《阻燃织物》《筒子染色纱线》《纺织品 含氯苯酚和邻苯基苯酚的测定》《纺织品 纤维定量分析 显微镜智能识别法》《纺织纤维鉴别试验方法 第2部分:燃烧法》《纺织纤维鉴别试验方法 第3部分:显微镜法》12项国家和行业标准。

会议完成了预定的各项议程,取得了圆满成功。

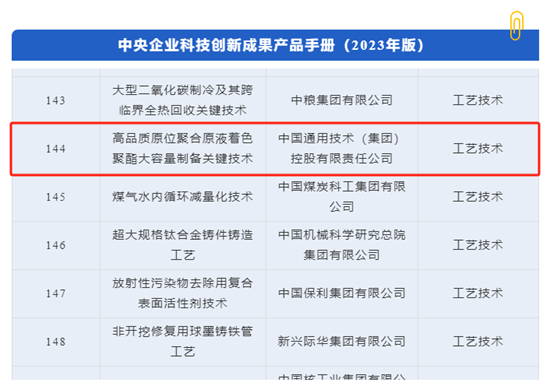

为加快中央企业科技创新成果应用推广,加速科技成果向现实生产力转化,培育发展新质生产力新动能,近日,国务院国资委发布《中央企业科技创新成果产品手册(2023年版)》。本次科技创新成果产品手册共涉及新材料、工艺技术、高端装备等七个领域共202项技术产品,通用技术中纺院“高品质原位聚合原液着色聚酯大容量制备关键技术”成果成功入选。

“高品质原位聚合原液着色聚酯大容量制备关键技术”由中国纺织科学研究院有限公司牵头,联合中国石油化工股份有限公司、苏州世名科技股份有限公司、中纺院(天津)科技发展有限公司等三家单位共同承担的“十三五”国家重点研发计划项目的关键技术成果,现已成功应用于中国石化洛阳分公司,并建成了全球首台套10万吨/年高品质原位聚合原液着色聚酯连续聚合熔体直纺生产线,实现了原位聚合特黑聚酯切片及其棉型与高强缝纫线型短纤维产品的大容量高效制备。

与传统色母粒着色原液着色聚酯纤维相比,原位聚合原液着色聚酯纤维具有更优异的深色性、色彩均一性、色牢度及力学性能,更低的生产能耗。原位聚合原液着色聚酯纤维加工成纺织品,可省去染色工序,每吨可减排废水32吨、二氧化碳1.2吨,具有突出的减排减碳效果。

下一步,中纺院将进一步优化聚合纤维制备技术,将原位聚合原液着色纤维制备的织物产品推向市场,为化纤行业的绿色发展贡献力量。